|

|

|

| s |

cerhec

723 rue des Longues Rayes

F-60610 LACROIX ST-OUEN

FRANCE

tel 1 : +33 (0)3 44 23 39 25

Contact commercial France :

+33 (0)6 32 84 58 10

E-mail : cerhec@cegetel.net

SIRET : 448 440 263 00011

RCS Compiègne

VAT Number : FR 59 448 440 263

ENJEUX DES FOURS DE DEMAIN

L'industrie du verre

plat, bâtiment et automobile, rencontre des demandes de plus en plus pointues

avec des enjeux économiques énormes qui font des fours un lieu

stratégique par leurs capacités ou non de production.

De nouveaux fours doivent être imaginés, dont la solution passe

clairement par une nouvelle attention aux éléments chauffants

et à leur réelle efficacité. Une partie d'entre eux pourrait

être appliquée aux outils de production existants, à des

coûts raisonnables.

Aujourd'hui parler simplement de puissance installée, serait de la plus

grande légèreté vis à vis d'un matériaux,

le verre, qui présente ses propres caractéristiques.

La question fondamentale

La question fondamentale à se poser est de savoir si oui ou non la puissance

émise par l'élément chauffant est bien transmise à

la charge, le verre.

|

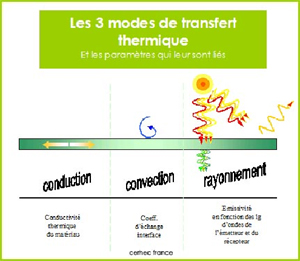

Il n'existe pour cela que 3 voies possibles : - la conduction La convection : c'est le mode de transfert par brassage de fluide, liquide ou gazeux. Exemple : air chaud soufflé sur le verre à travers des buses. Le rayonnement : c'est le mode, par opposition au deux premiers, sans contact par excellence, celui que l'homme a le plus de mal à appréhender. Exemple : résistance boudinée, émetteur IR. |

|

Pratiquement ces

3 modes coexistent toujours, mais l'on cherche à en développer

un plus particulièrement suivant le verre.

C'est donc bien la connaissance du matériau à chauffer, de ses

caractéristiques thermiques (conductivité thermique, coefficient

d'échange surfacique, bandes d'absorption dans l'infra-rouge.) qui dirige

ce choix.

Dans tout ce qui a été

fait jusqu'à aujourd'hui, le rayonnement est de loin le mode le plus

retenu. Ce mode est le plus facile à mettre en œuvre. Mais la partielle

transparence du verre à l'infrarouge demande pour optimiser des fours

une réelle maîtrise des notions d'émissivité sous

peine de devoir développer des outillages coûteux pour pallier

à ce manque.

Il est en effet très facile de faire un four de puissance installée

suffisante…qui ne chauffe pas.

L'arrivée de nouveaux verre très réflecteurs conduit à

s'intéresser aux 2 premiers modes de transfert.

Les éléments

chauffants.

Le choix fait, les possibilités de fabrication sont nombreuses.

Quatre vingt dix neuf pour cent des

éléments utilisent un alliage métallique résistif

comme principe de base : le NiCr ou le FeCrAl, ensuite décliné

à l'infini.

Le 1% restant concerne les éléments chauffants en SiC (céramique)

et surtout MoSi2

(cermet) qui peuvent très ponctuellement être utilisés dans

le domaine cité pour les très forts taux de charges qu'ils supportent.

Le FeCrAl a l'avantage

de monter plus haut en température, d'être moins cher (ce qui tend

à être de moins en moins vrai malgré sa forte proportion

de fer), de se recouvrir d'une fine pellicule d'alumine (isolant électrique),

et de permettre de loger plus de puissance. Par contre il devient cassant comme

du verre, les réparations sur site son difficiles (voir impossible pour

les service de maintenance) et il présente une forte tendance à

faire de " l'accordéon " (spires se regroupant localement).

Au niveau des services de maintenance, les résistances doivent être

manipulées avec précaution, particulièrement à la

connexion.

Les résistances

métalliques peuvent avoir de nombreuses

présentations : résistances blindées, émetteurs

céramiques, résistances façonnées, … qui ensuite

peuvent être elles-mêmes montées dans ou sur des tubes céramiques,

agencées en châssis ou noyées dans des

dalles de matériaux céramique ou fibreux.

Leur position verticale ou horizontale, en voûte ou en sole, déterminera

en partie le type de sortie, de connections et les éventuels écrans

de protection à prévoir.

La capacité à

fabriquer ou à se fournir en pièces céramiques sur mesure

permettra des montages intéressants tel que les bougies chauffantes,

en conciliant fonctionnalité et facilité de maintenance.

Cette double compétence céramique et éléments chauffants

devient devient de plus indispensable dès que l'on parle émissivité.

Pour le choix de tel ou tel type d'élément chauffant, la température maximale que peut supporter l'élément et la puissance qu'on peut y loger sont décisifs. Le prix conduira en général à préférer des éléments plus basiques en préchauffe (ex : résistances boudinées sur tube) en réservant au formage par exemple des chauffes localisées ou des émetteurs IR de nouvelle génération.

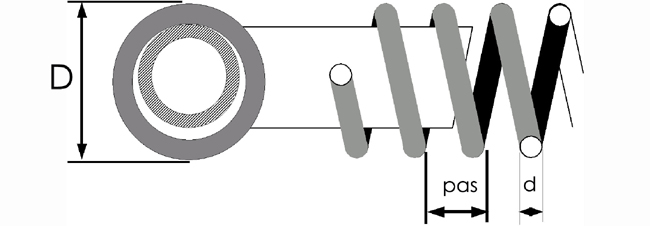

Dimensionnement électrique

Le dimensionnement des

résistances commencent par faire entrer dans un espace donné une

puissance P pour une tension V fixée. Pratiquement il s'agit de loger

le " maximum " de fil. Si ce n'est pas possible, on peut par exemple

jouer sur les couplages pour obtenir de nouvelles tensions.

Un point très important à surveiller est le taux de charge évoqué

plus haut, puissance surfacique sur le fil exprimée en W/cm². C'est

lui qui permettra de chauffer. Dans le domaine du verre, les résistances

sont "surchauffées" pour atteindre le verre. Mal calculées,

elles verront leur durée de vie réduite.

Pour répondre au besoin des industriels , il a été développé de nouvelles mains chauffantes en céramique à très haute teneur en alumine évitant la surchauffe de l'élément affleurant et permettant des puissances localisées très élevées, avec une marge de sécurité importante puisque l'emploi de ces éléments va jusqu'à 1300°C.

Les possibilités

ne manquent donc pas.

Il est à parier que dans les 5 ans à venir chaque groupe industriel

développera ses propres solutions pour répondre aux mêmes

besoins : chauffer mieux, plus vite, plus précisément. Chaque

ingénieur doit maintenant savoir que tout à peu prêt est

réalisable.

Voir aussi :